Bagnabilità, tensioni di ritiro e geometria per un utensile brasato

Bagnabilità, tensioni di ritiro e geometria per un utensile brasato

In generale maggiore è la percentuale di cobalto presente nella lega dura e più grande è l’attitudine ad unirsi saldamente tramite brasatura al supporto, mentre maggiore è la quantità di carburi che compongono il metallo duro e maggiori sono le difficoltà di bagnatura della lega brasante. Nei sinterizzati, in cui sono presenti polveri di ossido di alluminio o carburi di titanio, si possono formare superfici difficilmente bagnabili. Nel caso in cui il processo di sinterizzazione sia realizzato sottovuoto, a causa dall’evaporazione di cobalto dalla superficie, si può verificare una cattiva bagnatura oppure lo stesso effetto può accadere con l’assorbimento di carbonio dai piatti di sinterizzazione in grafite posti all’interno dei forni sottovuoto. Per ovviare alle difficoltà di bagnatura si può ricorrere: alla nichelatura; alla ricottura in atmosfera di idrogeno a 700-900 °C; alla ramatura (consigliata per metallo duro sottile e sensibile alla rottura da flessione); al rivestimento con lega brasante forte per poi renderli bagnabili alle leghe dolci; all’aggiunta di additivi reattivi nella lega brasante come manganese, nichel o cobalto. Il metallo duro che costituisce il tagliente e l’acciaio che forma il supporto hanno coefficienti di dilatazione termica e moduli elastici molto differenti.

| Materiale base | Modulo elastico | Coeff. di dilatazione termica |

| Metallo duro | 50-60*104 MPa | 5-7 *10-6 °C-1 |

| Acciaio di supporto | 19,5-21*104 MPa | 11-14 *10-6 °C-1 |

Valori così diversi generano, una volta completamente solidificata la lega brasante, tensioni di ritiro in fase di raffreddamento. In particolare, il ritiro dell’acciaio provoca tensioni di trazione sulla parte a contatto con il metallo duro, il quale, a causa del suo basso coefficiente di dilatazione termica, manifesta un ritiro ridotto risultando soggetto a tensioni di compressione. Le alte tensioni di trazione generano momenti flettenti che nella zona marginale esterna del metallo duro causano incrinature sulla superficie fino alla rottura senza precedente compensazione delle tensioni per deformazione plastica. Per sopperire alle sovratensioni si possono adottare alcuni accorgimenti:

- La tensione di trazione si riduce rapidamente fino ad annullarsi quando il rapporto tra lo spessore del supporto e del tagliente è prossimo a 3;

- Utilizzare acciai per il supporto con alto limite di snervamento elastico (Rp0,2%) ed alta resistenza alla trazione;

- Usare una lega brasante a bassa temperatura di solidificazione;

- Usare una lega brasante con bassa resistenza al taglio, in quanto in presenza di tensioni di ritiro superiori a tale valore, la lega si deformerà offrendo una maggiore superficie per assorbire le sollecitazioni;

- Impiegare una lega brasante ben deformabile (ad esempio con strato di rame intermedio: leghe trimetalliche);

- Con placchette molto sottili provvedere ad un raffreddamento lento dalla temperatura di brasatura a quella ambiente.

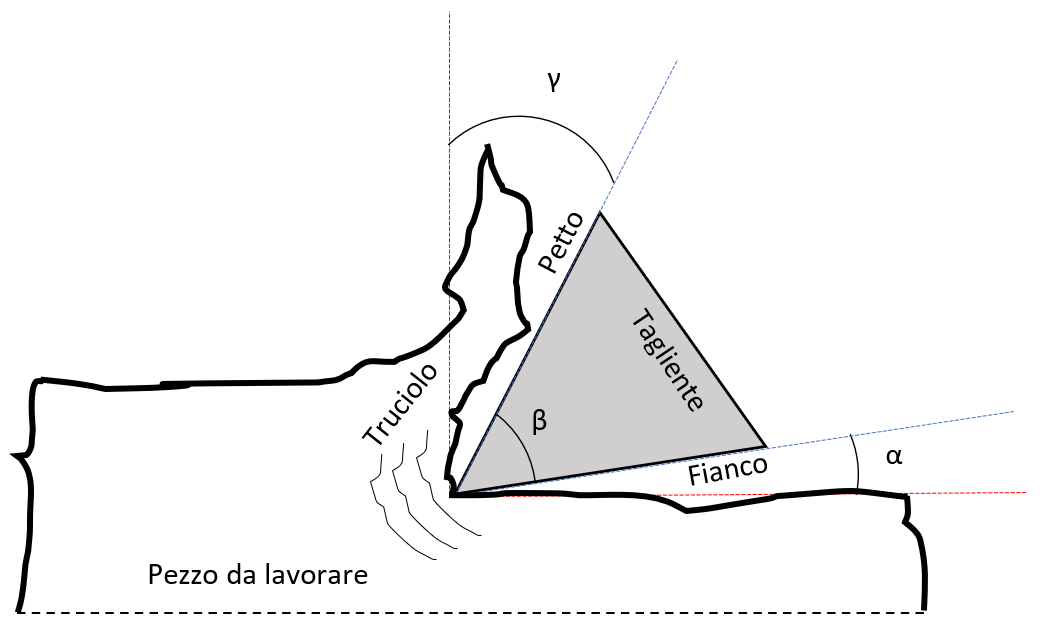

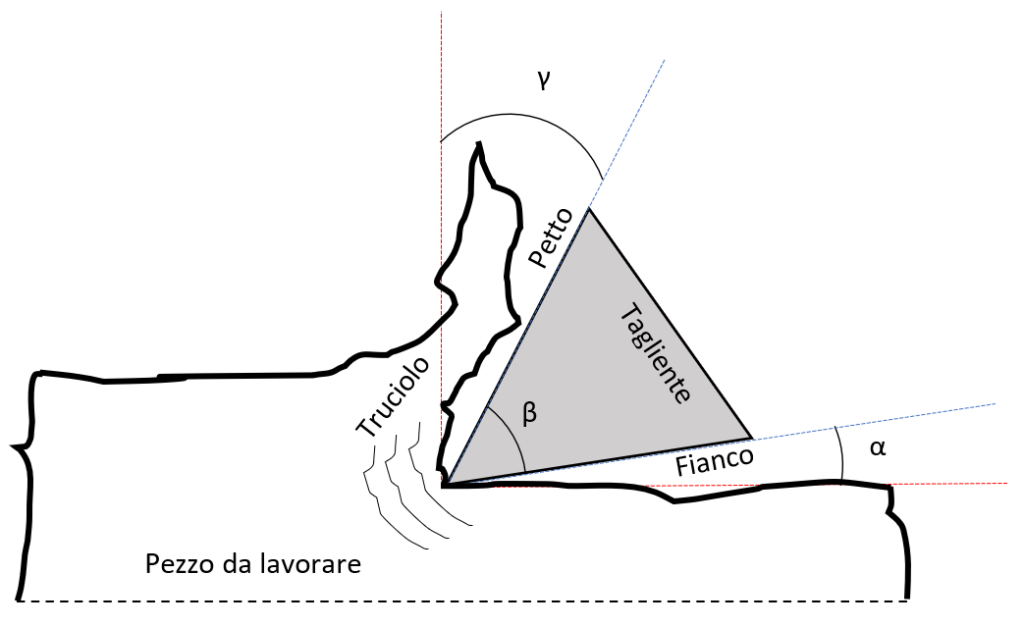

Un utensile può essere paragonato ad un cuneo che si addentra nel materiale comprimendolo con una faccia e sollevandone i trucioli con l’altra. L’avanzamento dell’utensile nel pezzo provoca la formazione di un’incrinatura che precede l’utensile e di un vano nella frattura che è spesso riempito da un piccolo ammasso di materiale incrudito aderente allo spigolo. La faccia superiore provoca il sollevamento del truciolo che si incurva e si spezza oppure si avvolge a elica. Per quanto un utensile possa essere complesso può essere sempre ricondotto ad utensile elementare costituito da un cuneo. In esso si distinguono il petto o faccia che solleva il truciolo e il fianco che è la superficie che sta dalla parte del materiale lavorato. Le caratteristiche e le grandezze geometriche che definiscono un utensile influenzano sia la formazione del truciolo, sia le forze che utensile e pezzo si scambiano, sia infine, il grado di finitura del pezzo. Esistono diverse tipologie di utensili che possiamo suddividere in tre categorie: utensili a punta (o a testa) singola, utensili a più denti, utensili con geometria indefinita.

Il primo elemento che influenza la brasatura è la forma del supporto e la sua corretta progettazione ovvero la possibilità di deformarsi in relazione al metallo duro riducendo la possibilità di fessurazioni. Lo spessore dello stelo deve essere dimensionato in maniera tale da resistere agli sforzi di taglio. In caso di utensili comuni si impiegano acciai al carbonio, se invece si è vincolati ad uno spessore esiguo si utilizzeranno acciai ad alta resistenza o acciai legati. Per brasare lunghe placchette su supporti soggetti alla deformazione in fase di ritiro si possono adottare acciai “invar” o “convar” che hanno un alto tenore di nichel (36-50%) e un coefficiente di dilatazione termica simile a quello del metallo duro fino ai 450 °C. È possibile ottenere una buona brasatura con leghe brasanti con temperatura di lavoro inferiore ai 600 °C. La brasatura risulta più difficoltosa con acciai ad alto tenore di cromo e manganese o acciai temprati. Il secondo elemento di influenza è la forma della sede di inserimento della placchetta, essa dovrebbe essere brasata sullo stelo lungo una sola superficie per ridurre le tensioni, le quali, in presenza di più superfici di contatto, si sovrapporrebbero originando punte di tensione e conseguenti fessurazioni. Nella realtà si deve raggiungere un compromesso in quanto più superfici di contatto sono necessarie per smaltire velocemente il calore durante la lavorazione e per contenere le forze di taglio che potrebbero rompere la placchetta.

Il terzo fattore di influenza è il profilo e le dimensioni della placchetta, in generale maggiore è l’area della placchetta (maggiore è il rapporto tra larghezza (o lunghezza) e spessore) e maggiori sono le possibilità di fessurazioni. Il profilo non deve presentare punti rientranti che riducendo la sezione resistente e che ne provocherebbero la rottura.

Il quarto fattore di influenza sulla brasatura riguarda le superfici di contatto tra stelo e placchetta. In particolare, per lo stelo in acciaio con una maggiore rugosità Rmax=10-15 mm, ottenibile per fresatura o tornitura, aumentà la superficie di contatto e di conseguenza aumenterà la resistenza al taglio del giunto brasato. Per la placchetta in metallo duro è possibile aumentare la rugosità con carta abrasiva o sabbiatura.

Ultimo e più importante aspetto inerente alla geometria riguarda il gap che la lega brasante deve riempire. La distanza tra i lembi da unire alla temperatura di lavoro della lega brasante idealmente dovrebbe essere compresa tra 0,05 e 0,2 mm. Meati più grandi sono difficili da riempire e determinano un maggior consumo di materiale d’apporto senza aumento di resistenza, mentre meati più piccoli possono risultare non completamente riempiti per insufficiente azione capillare. Il gap deve avere uno spessore costante lungo tutta l’area di giunzione.