Preparazione e finitura superficiale dei materiali base da brasare

Preparazione e finitura superficiale dei materiali base da brasare

I giunti da unire tramite il processo di brasatura devo essere privi di olio, grasso o residui di lavorazioni meccaniche (trucioli, bave). È consigliabile ripulire i pezzi con un prodotto sgrassante in quanto il disossidante non rimuove oli e grassi i quali con il riscaldamento tendono a bruciarsi creando uno strato di residui carboniosi che impediscono alla lega di bagnare la superficie del giunto. La presenza di trucioli e bave può pregiudicare il rispetto del gap ideale.

Il decapaggio è un’operazione effettuata per eliminare tramite soluzione di acido cloridrico, tensioattivi (saponi che aumentano la bagnabilità) e inibitori di corrosione o altre sostanze chimiche, le «scaglie di laminazione» e i residui di ruggine dai prodotti laminati e trafilati. Il decapaggio è un processo chimico che precede la fase di brasatura per garantire giunti puliti da impurità.

Il decapaggio è utilizzato anche nel processo di produzione delle leghe brasanti. Dopo la laminazione o la trafilatura è necessaria la ricottura della lega per fargli riacquistare una struttura metallografica apprezzabile persa durante lo stress delle lavorazioni.

La ricottura provoca l’ossidazione dello strato superficiale, ossido che deve essere rimosso per poter procedere con le successive lavorazioni tramite decapaggio acido.

Lo sgrassaggio consiste nella rimozione di qualunque traccia di grasso o di olio dalla superficie di un pezzo, prima di sottoporlo a qualsiasi trattamento termico, finitura superficiale o di brasatura. Lo sgrassaggio può essere effettuato con solventi organici (idrocarburi e sostanze legate) o con solventi alcalini o acidi in base acquosa o con sgrassanti a vapore caldo.

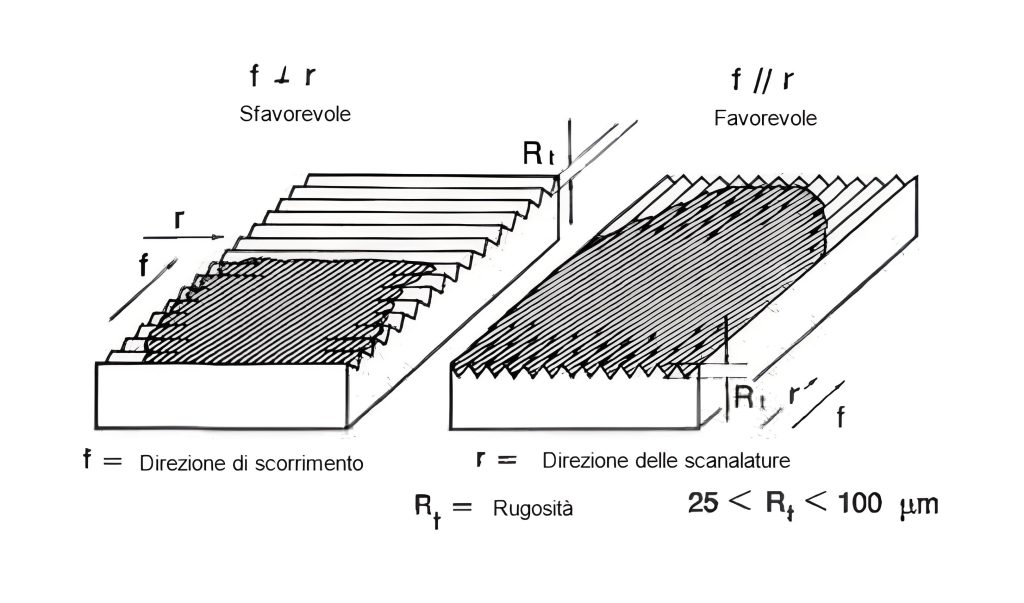

L’insieme delle irregolarità superficiali che si ripetono con passo relativamente piccolo lasciate dal processo di lavorazione e/o da altri fattori rappresentano il grado di finitura di una superficie che è detta rugosità. Il grado di finitura superficiale condiziona alcuni parametri, fra i quali:

- Usura;

- Resistenza meccanica, a fatica, alla corrosione;

- Aspetto estetico;

- La diffusione della lega brasante.

Teoricamente, tutti i processi produttivi comunemente utilizzati per produrre parti metalliche sagomate possono essere considerati per la fabbricazione di pezzi che poi saranno uniti mediante brasatura. In pratica, tuttavia, il numero di processi da considerare è limitato a quelli solitamente utilizzati per pezzi di piccole dimensioni dove la brasatura trova maggiore applicazione.

Quando i componenti che formano una struttura sono formati da singole parti del peso da circa pochi grammi a molte tonnellate, le parti da brasare sono quasi sempre piccole rispetto alle dimensioni dell’oggetto nel suo insieme (per esempio, i tubi brasati a grandi scambiatori di calore).

Per quanto riguarda i pezzi da colata solo in rari casi le parti sono brasate direttamente alla superficie. La maggior parte dei pezzi di colata sono preparati con processi di lavorazione pre-brasatura. I meati dei giunti sono di solito lavorati con processi di taglio dopo la fusione. La rugosità della maggior parte delle superfici non rappresenta un problema nel processo di brasatura. In caso di pezzi sinterizzati la rugosità della superfice è influenzata da molti fattori inclusa la porosità. Oltre una certa porosità è necessario una lavorazione speciale per poter brasare il pezzo. Anche per pezzi forgiati raramente le parti sono brasate direttamente alla superficie. Quando i pezzi sono prodotti per estrusione o tramite pressofusione la finitura superficiale è così perfetta che risulta nelle condizioni ottimali di rugosità per la brasatura senza ulteriori processi.

La laminazione a freddo viene generalmente usata per la produzione di lamiere. Le loro superfici sono adatte per essere brasate senza ulteriori lavorazioni, verificando, ovviamente, che siano prive di ossidi. Le superfici dei laminati a caldo di solito hanno uno spesso strato di “scaglia” (ossido) che deve essere rimosso prima della brasatura tramite molatura o incisione. Le superfici tagliate a fiamma sono solitamente pezzi di grande peso (Ton) che normalmente vengono uniti mediante saldatura e non brasatura. Altri processi di taglio impiegati nelle lamiere molto sottili producono una rugosità dei bordi tagliati di meno di 25 μm. Quasi tutti i bordi tagliati sono quindi adatti per la brasatura, senza ulteriori lavorazioni.

Con la sabbiatura si producono superfici che sono le più favorevoli, o almeno in un intervallo accettabile, per la brasatura. Quando la sabbiatura avviene con sabbia silicea, la superficie diventa silicizzata. Se il processo di brasatura è troppo breve (ad esempio processo ad induzione con tempo <10 sec.) non c’è tempo a sufficienza perché il disossidante faccia effetto quindi si consiglia di utilizzare un processo con una durata maggiore. La rugosità prodotta dalla limatura varia in un ampio intervallo. Quando le superfici sono limate in genere non sono abbastanza lisce per essere brasate: la superficie liscia, risultante da un processo di limatura di taglio, è migliore. Come regola, la limatura dovrebbe essere limitata alla preparazione di singoli pezzi o piccole serie di pezzi. L’uso della limatura è considerato solo in casi eccezionali per produzione di massa e per rimuovere le sbavature che potrebbero essere un problema durante le successive fasi di lavoro.

Piallatura, ricopertura, fresatura e foratura sono i processi di produzione più importanti ai fini della brasatura tra le lavorazioni a macchina. Le superfici in questi casi sono favorevoli per la brasatura. Valori elevati di rugosità prodotti dal processo di sgrossatura del materiale base sono appena accettabili se il giunto è soggetto a sforzi meccanici moderati (es. 100-200 N/mm2 di trazione). Se il giunto è soggetto a sforzi elevati (> 200 N/mm2 di trazione), la direzione delle scanalature di sgrossatura e i relativi punti di inizio della diffusione della lega brasante devono essere tenuti in considerazione.

In entrambe le figure fa direzione del flusso di scorrimento della lega (f) è la stessa. Nel disegno di sinistra la direzione delle scanalature è perpendicolarmente a (f). La lega fusa ha difficoltà a riempire il vuoto a causa della direzione delle scanalature (che si oppone al flusso della lega fusa come una fila di “dighe”), il grado di riempimento del gap si riduce, e quindi il riempimento del giunto diminuisce. Nella figura di destra, (f) e (r) sono parallele. Questa condizione aiuta la lega fusa nella sua diffusione aumentando il riempimento uniforme del giunto.